Dans le cadre de la période de maintenance annuelle d’un site de production d’une papeterie, notre équipe a mené à bien la rénovation d’un échangeur thermique datant de 1953. Un projet alliant savoir-faire technique, respect de la conception d’origine et optimisation de la disponibilité client.

Avant :

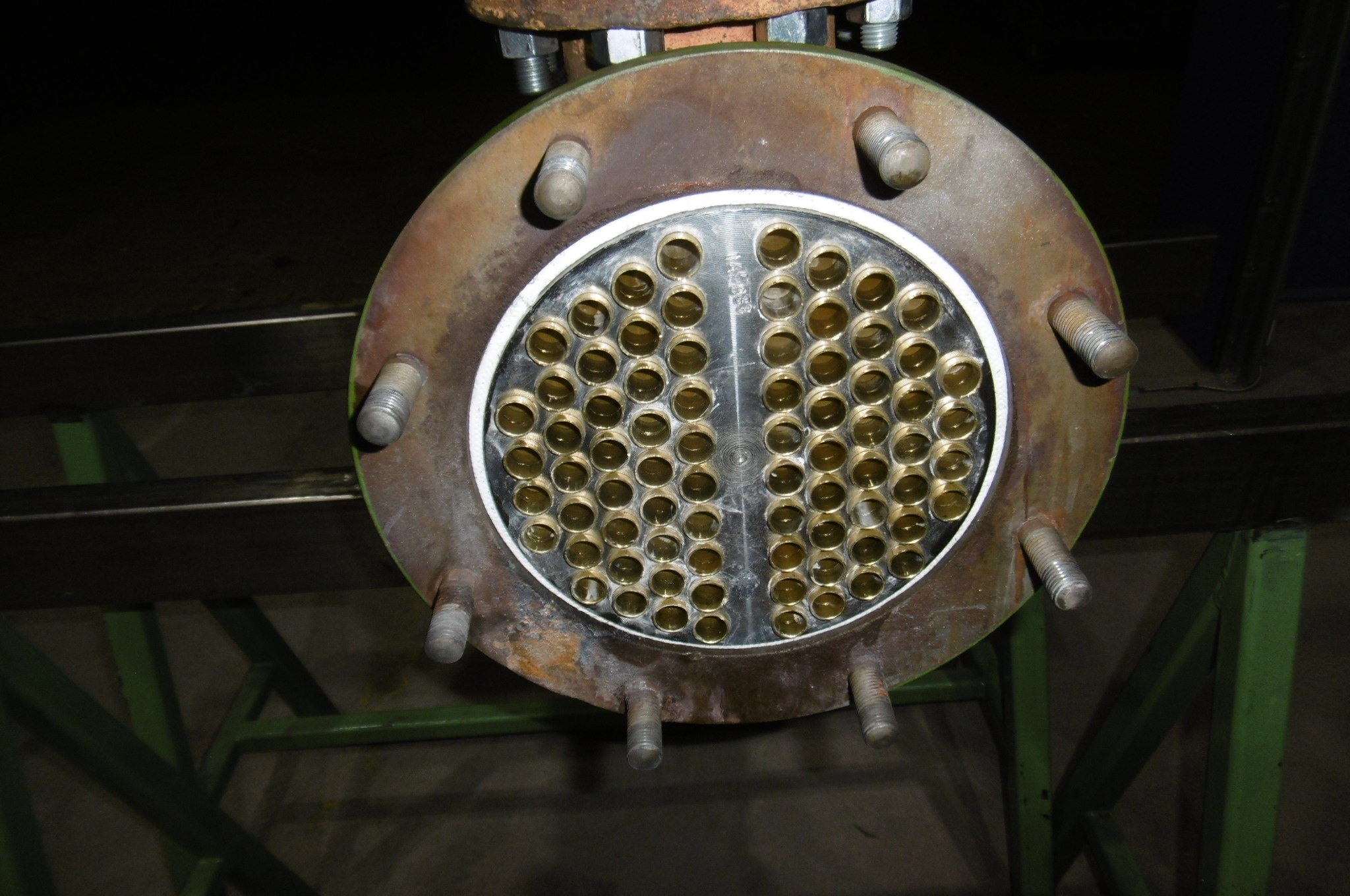

Après :

Un échangeur thermique historique entièrement remis à neuf

L’échangeur, utilisé en condensation dans un procédé papetier, a été intégralement rapatrié dans nos ateliers afin d’y réaliser une remise en état complète du faisceau tubulaire. Malgré son âge, l’appareil devait conserver ses performances thermiques d’origine, essentielles à la stabilité du process du client.

Étapes clés de l’intervention pour la réparation de l’échangeur thermique :

- Démontage complet du condenseur dans nos locaux

- Reconstruction intégrale du faisceau d’échangeur thermique, strictement à l’identique

- Reproduction du tracé tubulaire et du chicanage à partir de mesures effectuées sur l’appareil

- Épreuve hydraulique (EH) et leak test afin de garantir l’étanchéité et la fiabilité

- Remontage du faisceau dans son corps d’origine

Toutes les opérations ont été planifiées et exécutées durant la fenêtre de maintenance de l’usine, permettant d’éviter tout impact sur la production.

Un faisceau conçu pour respecter le design et les contraintes thermiques d’origine

Pour assurer une parfaite compatibilité avec l’installation existante, le faisceau a été reconstruit strictement à l’identique.

Les tubes ont été réalisés en CuZn20Al2, un laiton aluminium hautement résistant à la corrosion et couramment utilisé dans les applications de réfrigération et d’échange thermique (famille des alliages cuivre-zinc-aluminium). Ce matériau offre une excellente tenue mécanique et une bonne conductivité thermique.

Caractéristiques techniques clés :

- Tubes en CuZn20Al2

- Dudgeonnage des tubes dans la plaque tubulaire

- Conservation du chicanage d’origine pour maintenir le même régime d’écoulement et les performances thermiques

Un processus de mesure pour reproduire fidèlement le faisceau et ses composants

Avant toute phase de rénovation du condenseur, notre équipe a réalisé une campagne de mesures complète directement sur le faisceau d’origine. Les cotes ont été relevées pour récupérer les données de fabrication : entraxes, longueur utile, géométrie de la plaque tubulaire, ainsi que le tracé tubulaire. Le chicanage interne a également été mesuré point par point afin d’en conserver la géométrie et le nombre, garantissant le même comportement thermique qu’à l’origine.

Ces relevés ont permis d’établir un jeu de plans et une nomenclature de pièces, indispensables pour le réapprovisionnement des pièces pour le faisceau de remplacement. Grâce à cette démarche méthodique, chaque composant neuf s’intègre parfaitement dans l’enveloppe d’origine, assurant une rénovation fiable et durable.

La réussite de cette rénovation illustre notre engagement :

- Préserver le capital industriel existant, même sur des équipements anciens

- Garantir la continuité de production en optimisant la planification

- Assurer des performances thermiques conformes à l’original

Cet échangeur thermique de 1953 reprend désormais du service avec un faisceau neuf, testé, certifié et prêt à répondre aux exigences du secteur de la papeterie.

OELTECHNIK France a la possibilité de réaliser la réparation ou rénovation de différents types d’échangeurs thermiques tubulaires, ou de condenseurs.